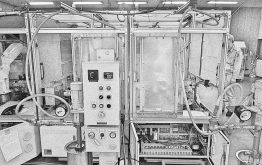

セラミック部品の印字・検査・テーピング工程の完全無人化提案事例

こちらは、作業者3名で行っていたセラミック部品の印字・検査・テーピング工程を、様々な自動化装置を用いてラインの無人化を行い、1分当たり60個の封入を実現したプロセス改善事例です。

ここがポイント!

- 従来3人がかりで行っていたラインを完全無人化!

- 人が介入しなくなることで、ゴミの混入も防止!

- 60個/分の高効率ライン!

Before

- 部品の供給

- セッティング

- 印字

- 印字検査

- 搬送

- エンボステープへの封入

- 挿入

- 封入

改善前は、作業者が3人がかりでセラミック部品の印字から検査、エンボステープへの挿入、封入まで行っていました。

このセラミック部品は約3mm四方と非常に小さい部品のため、この部品への印字工程でのズレが発生しやすく、不良品率を低減できない状況でした。

また、人が介入してテープへの封入作業を行っていたため、どうしてもテープ内にゴミが混在してしまう可能性があり、これもまた不良品発生の原因となっていました。

さらに、非常に小さい部品の目視検査でも不良品を見落としてしまう可能性がありました。そこで、ライン全体での品質向上と高効率化を図るべく、ラインの無人化を検討されていました。

After

- 供給

- 封入

そこで工場無人化ナビでは、様々な自動化装置を複合的に導入することで、ライン全体の無人化を提案いたしました。

具体的には、部品の供給にはパーツフィーダーを、印字作業にはインクジェットプリンタを、画像検査にはカメラを、部品をエンボステープに挿入・封入するテーピング装置を使用しました。このラインによって作業者3名が介入する工程がなくなり、ラインの無人化を実現することができました。また、人が介入せずにクリーンな環境でのテーピングが行えるようになったため、テープ内にゴミが混在することによる不良品の流出を防止することができました。

これによって、改善前は1分当たり20個程度のテーピングでしたが、改善後は1分当たり60個のテーピングを達成し、品質安定と高効率化を同時に実現することができました。