スイッチ組立工程の完全自動化

こちらは、作業者が5人がかりでロータリースイッチを組み立てていたラインに対して、部品の供給から組立収納までを全自動化したプロセス改善事例です。

ここがポイント!

- 部品の供給から素材の切り出し、組立まで全自動化!

- 非常に困難なグリス塗布もインライン化!

- 1個当たりの組立時間を30秒から3秒まで短縮に成功!

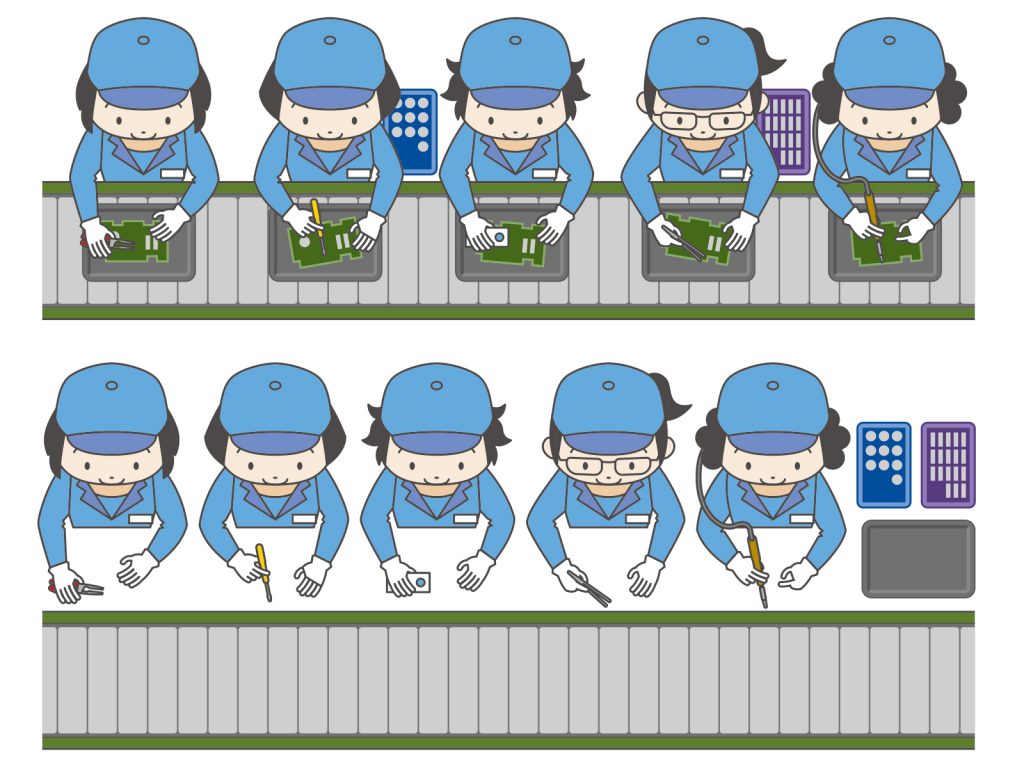

Before

- 材料の加工

- ケースに部品挿入

- 部品挿入

- 部品挿入

- 部品挿入

- 部品挿入

- カバー収納

改善前は、作業者が5人がかりでロータリースイッチの組立工程を行っていました。

ロータリースイッチの部品サイズは7mm四方と非常に小さく、部品点数も6点あったので、組立冶具を使いながら10個ごと組立作業を行う並列作業をとっていました。

しかし、人の手で行う組立作業のため、不良品が流出してしまうこと、製品の品質にばらつきが生じてしまうこと、また非常に小さな部品のため組立作業も困難であり、効率よくかつ精度よくスイッチの組立作業を行うために、ラインの無人化をお客様が検討されていました。

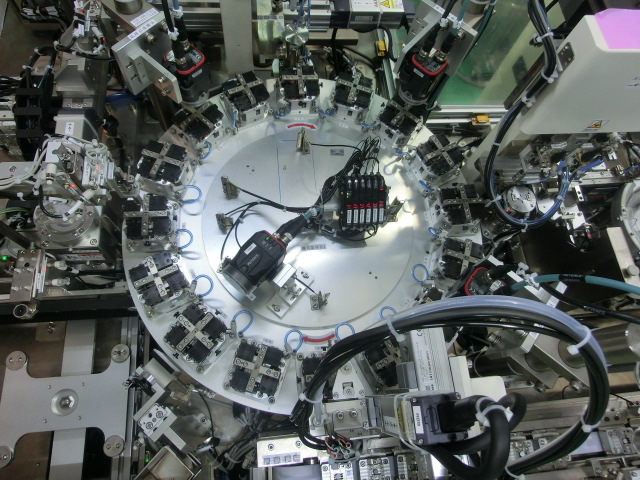

After

- 部品の供給

- 収納

そこで工場無人化ナビでは、部品の供給から収納までの全ラインを自動化することを提案いたしました。

スイッチの部品はそもそも結合されていた部品だったため、部品の切り出し作業も必要でしたが、その切り出し工程からの自動化を提案したため、お客様は部品の供給を行うのみになり、ラインの無人化を実現いたしました。

また、部品を1つ挿入するごとに画像センサーによる検査工程を通過させることで、各工程での不良品を検出できるようになりました。画像センサーで検出された不良品は最後にまとめてはじくことで、不良品を出荷しないようにいたしました。

また、ロータリースイッチの部品には一部グリスを塗布する必要がありました。グリス塗布は人が手加減しながら行う繊細な作業のため、自動化するのは非常に困難だとされていますが、工場無人化ナビでは今まで培った知見を活かすことで、グリス塗布のインライン化も実現させることで、ラインの完全自動化を達成することができました。

これにより、いままでは1個当たり30秒以上かかっていた組立工程を、わずか3秒まで短縮することに成功いたしました。