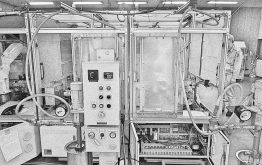

キンク処理装置導入による工程安定と省人化

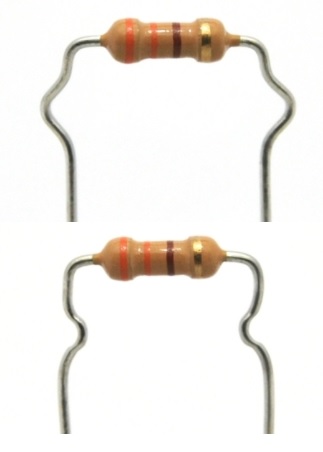

こちらは作業者数名で行っていた、基板に搭載されたコンデンサ・ダイオード・抵抗の足をキンク処理する工程を自動化したプロセス改善事例です。

ここがポイント!

- キンク処理により部品の位置ずれ・抜け等の不良が大幅に減少した!

- 挿入する基板についても自動幅調整により省人化ができた!

Before

- 幅調整(人手)

- 部品の足位置確認

- キンク処理

- カット

人手による足の曲げ・カットする事で、バラツキが出ていた、後工程で半田不良が多く発生し困っていた。

After

- 全自動化

そこで当社では、基板の下側に出たコンデンサ・ダイオード・抵抗の足を自動で位置確認を行い、キンク処理する事の提案を行いました。

また、前工程より流れて来た基板の寸法を自動読み込み、コンベアの幅調整の自動化も併せて提案いたしました。

この装置を導入した事で、品質の安定化が図れ、省人化が出来て喜んでいただきました。